Takie właśnie stwierdzenie mogą usłyszeć dyrektorzy i właściciele zakładów podejmujący strategiczne decyzje budowy lub modernizacji swoich linii do zamrażania.

Paradoksalnie to wszechobecnie panujący kryzys przyczynił się do stworzenia warunków, w których jedne technologie zdecydowanie górują nad innymi (lub wypierają inne z rynku). Każda zaoszczędzona kilowatogodzina ma dziś średnio 3-krotnie wyższą wartość niż jeszcze 2 lata temu – kiedyś 1000kWh rocznej oszczędności na prądzie warte było jakieś 250 tysięcy zł, dzisiaj to już 750 tysięcy zł. Jutro będzie to 1,5 miliona złotych i więcej. Nietrudno zatem zaryzykować stwierdzenie, że kryzys staje się motorem napędowym postępu. Czy jednak tak trudne czasy przyniosą prawdziwy technologiczny „bum”, jednocześnie przy okazji ratując środowisko naturalne? Wygląda na to, że nowoczesność to już nie przywilej, a konieczność, na której wszyscy mogą skorzystać – w szczególności kolejne pokolenia.

Jak oszczędzać pieniądze, to tylko na chłodnictwie.

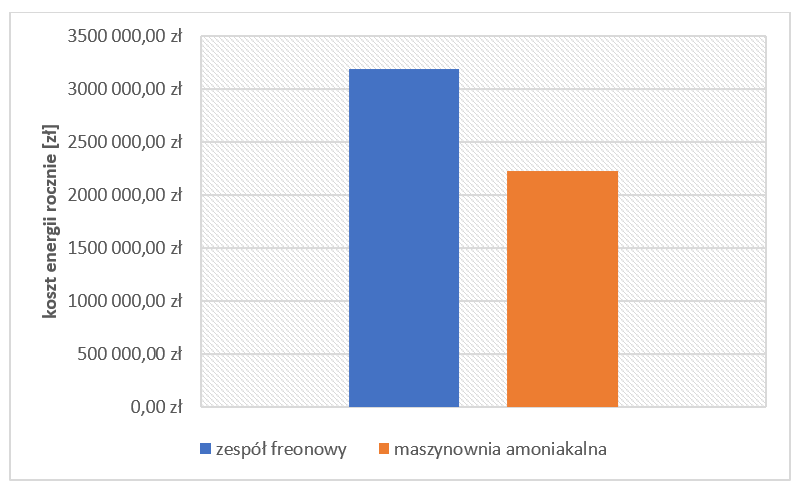

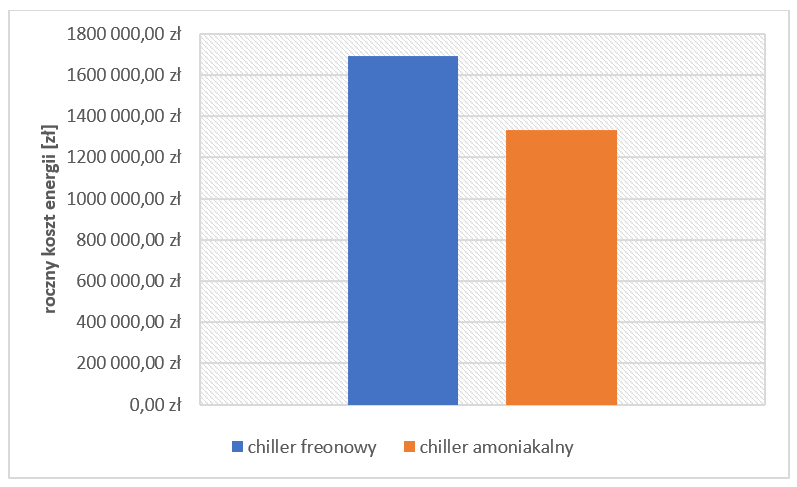

Instalacje chłodnicze bardzo często stanowią ponad 80% udziału w całym zużyciu energii elektrycznej Zakładów Przemysłowych. Jest to zatem miejsce, gdzie często w pierwszej kolejności należy szukać zmian, ulepszeń i oszczędności. Potencjał i wielkość tych oszczędności jest w prostej zależności z techniką, czyli zastosowaniem nowoczesnych rozwiązań chłodniczych. Dla prostego przykładu sprawność (stosunek uzyskanej mocy chłodniczej do dostarczonej mocy elektrycznej) układu mroźniczego na freonie wynosi około 1,1 ÷ 1,15 – taki sam układ zbudowany w oparciu o urządzenia amoniakalne może mieć sprawność już na poziomie 1,9. Z 1 kW energii elektrycznej otrzymuje się zatem ponad 70% więcej mocy chłodniczej. Biorąc do zilustrowania różnicy model instalacji dla magazynu mroźni składowej o powierzchni około 2000m2, koszty systemu amoniakalnego będą rocznie około 300 tysięcy złotych mniejsze niż w przypadku freonu. Porównywalne korzyści uzyskuje się również w przypadku podobnych porównań dla pomieszczeń o innym charakterze jak wychładzalnie, mroźnie szokowe, czy hale produkcji i magazyny chłodnicze. Sumaryczne oszczędności są zatem bardzo interesujące. Kompleksowa zmiana technologii chłodzenia dla Zakładu o średniej wielkości może oznaczać od kilkuset tysięcy do miliona złotych oszczędności na rachunkach za prąd rocznie. Tak jak wspomniano na początku - w tej materii paradoksalnie pozytywnym mnożnikiem korekcyjnym są rosnące stawki za energię elektryczną: milion zaoszczędzony w jednym roku będzie stanowić jeszcze większą kwotę w kolejnym bilansie. Co ważne szalejący rynek energetyczny wpływa również na okresy zwrotów inwestycji – wielomilionowe zakupy zwracają się w już 3-5 lat. „Kto ma pieniądze, niech wydaje” – podobne stwierdzenie słychać ostatnio w mniejszym i większym biznesie coraz częściej.

Amoniak vs azot. Oszczędności finansowe z zamrażania to prawdziwa żyła złota.

Specjalna furtka otwiera się przed zakładami, w których znaczący udział biorą procesy zamrażania produktów. W tym wypadku ponownie „pomocny” okazał się być kryzys - bez litości decydując, która technologia będzie tą spełniającą wymogi nowoczesnego i stabilnego biznesu, a która odejdzie w zapomnienie starych czasów. Wydaje się, że do tej drugiej grupy trzeba już zaliczyć zamrażanie kriogeniczne, w którym ciekły azot lub ciekły dwutlenek węgla jest bezpośrednio natryskiwany na produkt. Dramatyczny wzrost cen tych gazów spowodował, że technologia staje się całkowicie nieopłacalna. Przykładowo roczne koszty eksploatacji tunelu o wydajności trzech ton na godzinę sięgają już w tej chwili ponad 6,5 miliona złotych. Dalsze prognozy cen na koniec 2022 - czyli około 90 groszy za kilogram azotu, pokazują, że kwota ta najprawdopodobniej wzrośnie do bagatela 12 milionów złotych. Najlepsze w tym wszystkim jest odniesienie powyższych wartości do rocznych kosztów zużycia energii elektrycznej dla takiego samego, 3 tonowego tunelu mechanicznego – zasilanego amoniakiem.

Porównanie kosztów zużycia energii instalacji chłodniczej dla mroźni 500kW na freonie i amoniaku

Porównanie kosztów zużycia energii instalacji chłodniczej dla chłodni 1000kW na freonie i amoniaku

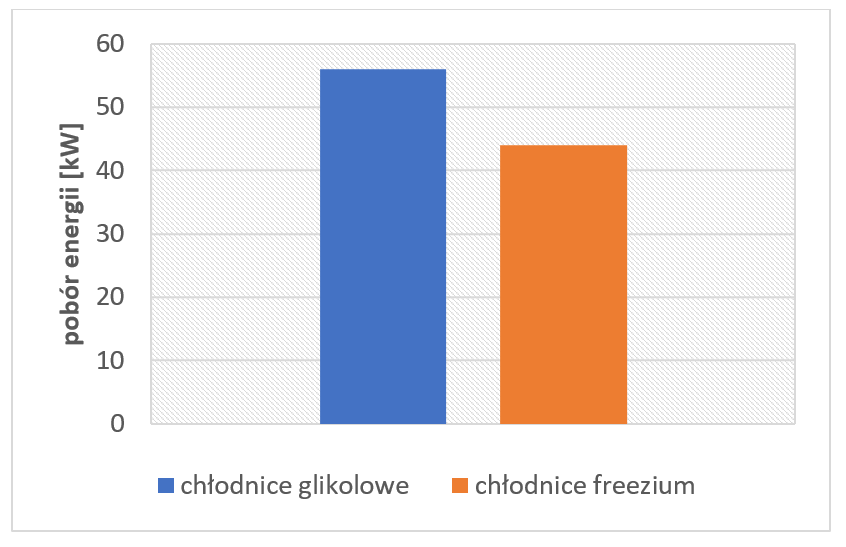

Porównanie zużycia energii chłodnic glikolowych i freezium dla systemu 600kW

Koszty te to około 1,1 miliona złotych przy stawce za prąd na poziomie 1200zł/MWh. Nawet przy założeniu podwojenia cen energii na koniec roku, potencjał oszczędności jest na poziomie 10 milionów złotych rocznie. Zwrot inwestycji – w kilka miesięcy. Azot zatem obok freonu jest więc drugą w chłodnictwie „ofiarą” trwającego kryzysu i następczej przemiany technologicznej. Warto również dodać, że oprócz kosztów istnieje szereg innych aspektów, które od dawna przemawiały za zmianą, a których bez takiego „ekonomicznego bata” nikt nie chciał wcześniej tak poważnie brać pod uwagę. Chodzi tu przede wszystkim w przypadku ciekłego azotu o bezpieczeństwo pracowników podczas produkcji), jak i środowisko naturalne w przypadku chłodnictwa freonowego. Ktoś zapyta: musiał przyjść kryzys, żeby „przy okazji” powalczyć o tak ważne wartości?

Freezium – oszczędność w każdym detalu.

Patrząc na tempo wzrostu cen energii oraz udział chłodnictwa w kosztach działania zakładów, nowoczesne projektowanie instalacji zdecydowanie musi dbać o detale. Warto bowiem walczyć o każdą – tak drogą kilowatogodzinę. Większość pośrednich układów chłodzenia – na przykład na potrzeby hal produkcji czy rozbiorów, gdzie panują temperatury około zera, opartych jest obecnie na systemach z glikolem propylenowym. Efektywną alternatywą dla glikolu jest freezium, które dzięki swoim właściwością fizycznym – m.in. niskiej lepkości, pozwala na polepszenie energetyki systemu chłodniczego w zakresie pomp i chłodnic. Pobory energii silników pomp i chłodnic są oczywiście niewspółmiernie niższe niż w przypadku sprężarek, jednak optymalizacja okazuje się korzystna nie tylko w obliczu zużycia prądu. Przykładowy układ chłodnic glikolowych o wydajności na poziomie 600kW, zużywać będzie nominalnie około 56kW – pobór energii takiego samego systemu na freezium będzie mniejszy o ponad 20%. Dodatkowo chłodnice na freezium będą zdecydowanie mniejsze i lżejsze – różnica na poziomie aż 50%. Oznacza to w skrócie, że cały system chłodzenia będzie tańszy zarówno w zakupie, jak i w eksploatacji, a dodatkowo odciążona zostanie również konstrukcja nośna. W niektórych przypadkach – zwłaszcza związanych z modernizacjami starszych zakładów przemysłowych, freezium stanowi jedyne rozwiązanie z uwagi na brak miejsca dla typowych chłodnic glikolowych. Diabeł tkwi zatem w szczegółach – to ważne, aby postawić na amoniak zamiast freonu czy azotu, ale freezium to wybór równie uzasadniony i zgodny z fundamentami przeciwdziałania kryzysowi energetycznemu.

Krok milowy chłodnictwa.

Istotnie kryzys jakiego obecnie doświadczamy stawia Inwestorów w bardzo trudnej sytuacji – rosnące ceny energii elektrycznej, rosnące ceny gazu, problemy z łańcuchami dostaw, kłopoty kadrowe, niespokojne nastroje społeczne etc. Paradoksalnie warunki rysujące się na najbliższą przyszłość będą zapalnikiem do nowych inwestycji, pozwalającym zniwelować straty związane z przestarzałymi i nieekonomicznymi systemami zamrażania.

Zamrażanie amoniakiem, zamiast azotem, chłodzenie z wykorzystaniem freezium zamiast glikolu, odzyskiwanie ciepła i pompa ciepła, zamiast kotłowni gazowej to w ogólnym bilansie potężne kwoty oszczędności rocznych, rzędu milionów złotych. Zwrot kompleksowej i wielomilionowej inwestycji z wymianą źródła chłodzenia i grzania to przy obecnych stawkach za prąd i gaz często tylko 3-5 lat. Pieniądze to nie wszystko, warto przy okazji pamiętać o bezcennym, milowym kroku w kierunku ochrony środowiska i redukcji emisji dwutlenku węgla. Ten krok, choć na pewno okupiony ogromnym wysiłkiem Inwestorów, wydaje się nieunikniony. Przy obecnej skali problemów, skala postępu i zmian musi być równie wysoka.

Marcin Gozdyra - dyrektor sprzedaży FRIZO

Ten adres pocztowy jest chroniony przed spamowaniem. Aby go zobaczyć, konieczne jest włączenie w przeglądarce obsługi JavaScript.

Wiodący na rynku tunel spiralny do mrożenia został jeszcze ulepszony: poznaj najnowszą wersję tunelu GC70

Wiodący na rynku tunel spiralny do mrożenia został jeszcze ulepszony: poznaj najnowszą wersję tunelu GC70 Mroźnicze magazyny automatyczne dla branży mięsnej

Mroźnicze magazyny automatyczne dla branży mięsnej Chłodzenie czy mrożenie? Porównanie jakości ryb podczas przechowywania

Chłodzenie czy mrożenie? Porównanie jakości ryb podczas przechowywania Technologie RFID firmy Turck usprawniają paszportyzację żywności. Identyfikacja „od pola do stołu” pozwala produkować zdrowszą żywność

Technologie RFID firmy Turck usprawniają paszportyzację żywności. Identyfikacja „od pola do stołu” pozwala produkować zdrowszą żywność