Aby zmniejszyć ryzyko powstania sytuacji, w której zanieczyszczony produkt dociera do klienta, należy prowadzić proces detekcji w surowcach mięsnych, półproduktach oraz wyrobach gotowych. Pozwala to na zwiększenie poziomu bezpieczeństwa zdrowotnego oferowanych klientom produktów. Różnego rodzaju detektory metali stosowane są w przypadku mięsa i jego przetworów. Natomiast dla konserw mięsnych w opakowaniach metalowych zastosowanie mają urządzenia wykorzystujące promienie rentgenowskie. Systemy wykrywania zanieczyszczeń powinny być umieszczone na końcu linii do pakowania produktów lub jak najbliżej końcowego etapu ich pakowania, zgodnie z głównym procesem technologicznym. Detekcji należy poddawać każdą partię produkcyjną i każdą sztukę produktu.

Jednym z głównych systemów, który jest gwarancją na wyprodukowanie bezpiecznej i o odpowiedniej jakości żywności jest system HACCP. Jego zadaniem jest weryfikacja procesu produkcyjnego (od momentu przyjęcia surowców do wydania gotowego produktu mięsnego) pod kątem występowania potencjalnych zagrożeń, a następnie ocena ryzyka, po czym stworzenie skutecznego programu ich eliminacji i monitorowanie miejsc na linii produkcyjnej, gdzie zagrożenia te zlokalizowano. Wdrażanie zasad systemu HACCP w produkcji żywności zapewnia bezpieczną i bardziej przyjazną metodę produkcji i technologię, a tym samym zdrowszy produkt końcowy. Strategia bezpieczeństwa żywnościowego to nie tylko wymogi współczesności, ale przede wszystkim wyzwanie przyszłości wymagające wzrostu świadomości producentów i konsumentów. Konsumenci mają coraz większe i bardziej sprecyzowane wymagania w odniesieniu do kupowanej żywności. Dotyczą one nie tylko estetycznego opakowania, cech organoleptycznych, wartości odżywczej, ale przede wszystkim wysokiej jakości produktu, które jest jednym z głównych atrybutów produktów mięsnych. Coraz większą wagę przywiązuje się do istotnego zagadnienia, jakim jest bezpieczeństwo zdrowotne. Ma ono na celu zaspokojenie potrzeb i oczekiwań konsumentów bez narażania ich na jakiekolwiek zagrożenia dla zdrowia bądź życia. To dodatkowo zobowiązuje zakłady przetwórcze do prowadzenia nie tylko polityki bezpieczeństwa żywnościowego, ale także polityki bezpiecznej żywności oraz zdobywanie zaufania społecznego. Istotnym czynnikiem, od którego zależy jakość produkowanej żywności są warunki higieniczne w jakich produkt jest wytwarzany. Odpowiedni standard higieniczny pomieszczeń, maszyn i urządzeń zapewniają wprowadzone i utrzymywane procedury systemów GMP/GHP. Zostały one zweryfikowane z przepisami aktów prawnych obowiązujących w Polsce i Unii Europejskiej. Systemy te stanowią podstawę do stworzenia projektu Księgi HACCP. Specyfiką systemu HACCP jest to, że jest on indywidualny dla każdego zakładu zajmującego się produkcją lub dystrybucją żywności. To producent decyduje na jakich etapach produkcji lub dystrybucji mogą wystąpić zagrożenia i jak można je skutecznie wyeliminować.

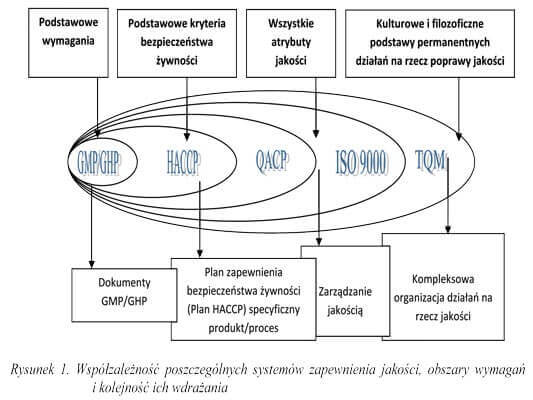

Wszelka działalność produkcyjna w obszarze żywności zobowiązuje zakłady przetwórcze do spełniania podstawowych kryteriów w zakresie wymogów sanitarno-higienicznych i opracowania własnej Dobrej Praktyki  Higienicznej, będącej fundamentem do dalszych wdrożeń zasad systemu HACCP. Do najczęściej stosowanych metod zapewnienia jakości są stosowane systemy:

Higienicznej, będącej fundamentem do dalszych wdrożeń zasad systemu HACCP. Do najczęściej stosowanych metod zapewnienia jakości są stosowane systemy:

• Dobra Praktyka Produkcyjna - GMP (Good Manufacturing Practice)

• Dobra Praktyka Higieniczna - GHP (Good Hygienic Practice)

• System Analizy Zagrożeń i Krytycznych Punktów Kontroli - HACCP (Hazard Analysis and Critical Control Point System)

• System Punktów Kontrolnych Zapewniających Jakość - QACP (Quality Assurance Control Points System)

• Normy z serii ISO 9000

• Kompleksowe Zarządzanie Jakością - TQM (Total Quality Management).

W celu zapewnienia bezpieczeństwa żywności, konieczne jest uwzględnienie wszystkich aspektów łańcucha produkcji żywności, począwszy od produkcji podstawowej i produkcji pasz, aż do sprzedaży lub dostawy żywności do konsumenta, ponieważ każdy element może mieć potencjalny wpływ na bezpieczeństwo żywności. Otwarty i zrozumiały rozwój prawa żywnościowego oraz podejmowanie przez władze publiczne odpowiednich kroków mających na celu informowanie społeczeństwa, tam gdzie istnieją uzasadnione powody do podejrzeń, iż żywność może stwarzać zagrożenie dla zdrowia, zapewniają stały wzrost zaufania klienta oraz partnerów handlowych - uczestników łańcucha żywnościowego. Podstawową regulacją prawną gwarantującą, że niebezpieczna żywność nie będzie wprowadzana do obrotu oraz gwarantującą istnienie systemów identyfikujących i odpowiadających na problemy bezpieczeństwa żywności w celu zapewnienia właściwego funkcjonowania rynków wewnętrznych i rynku UE oraz ochrony zdrowia ludzkiego - jest Rozporządzenie (WE) nr 178/2002 Parlamentu Europejskiego i Rady z 28 stycznia 2002 r. ustanawiające ogólne zasady i wymagania prawa żywnościowego, powołujące Europejski Urząd ds. bezpieczeństwa żywności oraz ustanawiające procedury z zakresu bezpieczeństwa żywności. Dla osiągnięcia ogólnego celu, jakim jest wysoki poziom ochrony zdrowia i życia ludzkiego, prawo żywnościowe wykorzystuje analizę ryzyka opartą na istniejących dowodach naukowych, podejmowaną w sposób niezależny, obiektywny i przejrzysty.

ZANIECZYSZCZENIA CHEMICZNE I FIZYCZNE

Zanieczyszczenia chemiczne to substancje świadomie lub nieświadomie dodane do żywności, które mogą mieć niekorzystny wpływ na zdrowie. Mogą pochodzić z surowca użytego do produkcji (do surowca dostają się w wyniku skażenia środowiska lub zabiegów agrotechnicznych i weterynaryjnych). Przypadkowo dostają się do produktu w procesie technologicznym, pakowania, transportu czy przechowywania. Wytwarzane są przez pleśnie i bakterie, także migrują z opakowania. Pochodzą z niewłaściwie przeprowadzanych zabiegów mycia i dezynfekcji. Mogą być również świadomie dodawane w celu zafałszowania produktu, np. melamina. Wśród wielu rodzajów zanieczyszczeń chemicznych można wymienić: azotany, azotyny, związki metali ciężkich, WWA, dioksyny, polichlorowane bifenyle (PCB), akryloamid, melaminę, 3-MCPD, nitrozoaminy, mikotoksyny, histaminę, ESBO, pestycydy, promotory wzrostu, antybiotyki i leki weterynaryjne, pozostałości chemicznych środków do mycia i dezynfekcji. Natomiast zanieczyszczenia fizyczne to ciała obce, które mogą spowodować uszkodzenie przewodu pokarmowego. Pochodzą z surowców, także dostają się do żywności podczas procesu produkcyjnego, często w wyniku zaniedbań personelu i nieprzestrzegania zasad GMP.

Aby zmniejszyć zagrożenia wynikające z możliwości dostania się do żywności zanieczyszczeń chemicznych i ciał obcych, należy przestrzegać procedury przyjęcia surowców, opracować procedury i instrukcje postępowania technologicznego, wdrożyć tzw. Politykę szkła, plastiku, metalu, drewna itd. (dotyczy zanieczyszczeń fizycznych), przeprowadzać okresowe audyty higieniczne oraz szkolenia pracowników. Na podstawie dokonanej oceny ryzyka należy ustanowić harmonogram badań i kontroli. Metody kontroli i badań muszą być udokumentowane, a wyniki – zapisywane i analizowane. W razie konieczności należy podejmować szybkie działania korygujące.

DETEKCJA ZANIECZYSZCZEŃ FIZYCZNYCH

Odpowiednie wyposażenie do wykrywania ciał obcych – detektory metali może zapewnić skuteczną detekcję zanieczyszczeń fizycznych. Detektory metali wykrywają zanieczyszczenia metaliczne w produkcie (żelazo i inne metale, stal nierdzewną). Charakteryzują się relatywnie wysoką dokładnością i powtarzalnością wyników, jednak istotny jest właściwy dobór typu i ustawień detektora. Wiele czynników związanych z produktem wpływa na czułość detekcji, m.in. zmienność właściwości elektrolitycznych związanych z zawartością wody i innych składników żywności. Niektóre produkty wykazują właściwości magnetyczne, zmienność kształtu i przewodności, efekt skumulowania różnych czynników. Na detekcję zanieczyszczeń ma także wpływ konstrukcja detektora (wielkość otworu, częstotliwość robocza) oraz właściwości samego zanieczyszczenia (różna przewodność różnych metali, kształt i sposób ułożenia). Innym czynnikiem mogącym zakłócić detekcję jest otoczenie (wibracje, temperatura, pole elektromagnetyczne, poruszające się metale, bliskość innych detektorów metali, sposób mycia, sposób instalacji). Nie bez znaczenia są również cechy opakowania produktu (pokrycie metalizowane, folia aluminiowa, pokrywki, pojemniki ceramiczne i do mikrofalówek, etykiety dekoracyjne i wkładki promocyjne, barwione plastiki, przetworzony papier, karton). Jeśli istnieje znaczne ryzyko wystąpienia innych zanieczyszczeń niż metale, głowica detektora nie jest w stanie zapewnić wymaganej dokładności ze względu na właściwości produktu czy otoczenia, jeśli zaś elementem opakowania jest aluminium, należy rozważyć zastosowanie kontroli rentgenowskiej. Detektor rentgenowski może wykrywać wiele rodzajów ciał obcych zarówno metale, jak i inne zanieczyszczenia, np. szkło, kamienie, kości, (drób wymaga specjalnej uwagi, gdyż młode kości nie wytworzyły jeszcze dostatecznej ilości wapnia, dlatego są trudne do wykrycia), PCV. Jeśli gęstość zanieczyszczenia jest zbliżona do gęstości wody (zanieczyszczenie pływa na powierzchni), jest ono niemożliwe do wykrycia. Nie można wykryć plastiku o niskiej gęstości, cienkiego szkła (np. ze świetlówek), kamieni o niskiej gęstości, insektów, drewna, włosów, tektury i papieru.

RODZAJE DETEKTORÓW

Detektory taśmowe mają zastosowanie do wykrywania cząstek metali w mięsie oraz w przetworach mięsnych pakowanych (np. wędliny plasterkowane i porcjowane) i nie pakowanych (np. grube kiełbasy oraz wędzonki w całościi mięso w elementach). Elementy mięsa lub przetwory mięsne układa się pojedynczo na taśmie i przepuszcza przez detektor. W przypadku wyrobów pakowanych, dla zapewnienia potokowości produkcji, taśma detektora powinna być zsynchronizowana z transporterem taśmowym maszyn pakujących. W wyniku detekcji następuje automatyczne odrzucenie przez odrzutnik detektora poza linię produktów zanieczyszczonych odłamkami metali. Ponadto, często detektory są tak skonstruowane, że wyroby zanieczyszczone, odrzucone przez detektor, wpadają automatycznie do zamykanego kosza, usytuowanego przy detektorze. Jednocześnie podczas wykrycia zanieczyszczonego odłamkami metali wyrobu przy detektorze włącza się sygnał alarmowy (dźwięk i/lub pulsacyjne światło). Produkty można poddawać detekcji zarówno w opakowaniach, jak i bez opakowań (np. mięso w elementach). Należy jednak zaznaczyć, że wyroby pakowane w opakowania metalizowane (np. wędliny plasterkowane) w celu prawidłowego wychwycenia cząstek metali powinny być poddane detekcji przed ich zapakowaniem.

Detektory rurowe mają zastosowanie do wykrywania zanieczyszczeń w wędlinach klipsowanych, bezpośrednio na linii technologicznej. Detektor tego typu umieszcza się między nadziewarką a klipsownicą. Służy on nie tylko do wykrycia odłamków metali, które mogły przedostać się do farszu podczas jego produkcji, ale również do wykrycia klipsa, który może przedostać się do produktów, podczas ich klipsowania. Zasada działania detektora rurowego polega na tym, że detektor po wykryciu zanieczyszczenia wysyła sygnał do klipsownicy, nakazujący pominięcie jednego klipsa. Powstaje w ten sposób baton podwójnej długości, identyfikowany jako produkt zanieczyszczony. Ponadto zanieczyszczony produkt może być sygnalizowany przez detektor sygnałem dźwiękowym. W tym przypadku, pracownik obsługujący klipsownicę jest odpowiedzialny za odizolowanie produktów zanieczyszczonych odłamkami metali i ułożenie ich w oznakowanym, zabezpieczonym pojemniku. Detektory rurowe, jako systemy rurociągowe mają też zastosowanie w kontroli obecności odłamków metali, podczas produkcji konserw mięsnych i mięsno-tłuszczowych pakowanych do metalowych puszek. Detektory tego typu sprawdzają się w detekcji produktów mazistych oraz o konsystencji pasty, tj. pasztetów, mielonek itp. Produkty te poddaje się detekcji w momencie pompowania ich przez rurociąg, przed ich dozowaniem do opakowań. Systemy tego rodzaju muszą mieć umieszczony tuż za głowicą wykrywającą zawór, który automatycznie odrzuca zanieczyszczony produkt.

dr inż. Dominik Forestowicz