Flow-pack to system pakujący produkty w folię, w zależności od typu maszyny, podawaną od dołu lub od góry. Dzięki precyzyjnemu zabezpieczeniu towarów ich przechowywanie i transport są znacznie łatwiejsze. Technologia może być stosowana zarówno przy produktach spożywczych, jak i przemysłowych. Maszyny typu flow-pack mogą być odpowiednio dopasowane do indywidualnych potrzeb. Dzięki tej technologii możliwa jest większa komunikacja marki i wygodne zamieszczenie na opakowaniu informacji o produkcie. System flow-pack cechuje duża ergonomiczność, oszczędność czasu i pieniędzy, bezpieczeństwo pakowanych produktów. Pakowanie tą metodą ma ogromne znaczenie dla dużych firm, które zużywają ogromne ilości surowca do pakowania. Maszyny służą do pakowania pojedynczych produktów lub całych grup w opakowania foliowe. Pakowanie produktów odbywa się przy użyciu folii umieszczonej w maszynie w formie rolki. Folie zgrzewa się z jednej strony, po czym wewnątrz umieszcza się pakowany produkt, a następnie następuje ponowne zgrzanie opakowania i jego odcięcie. Cały proces pakowania technologią flow-pack jest bardzo prosty i wydajny. Możliwe jest wytworzenie tą metodą nawet do kilkuset opakowań na godzinę. Technologię flow-pack wykorzystuje się wielu branżach, zarówno w dużych, jak i małych przedsiębiorstwach. W przemyśle mięsnym obok opakowań jednostkowych wykonanych z surowców naturalnych (osłonki naturalne) lub blachy stalowej czy aluminiowej oraz szkła stosuje się całą gamę opakowań z tworzyw syntetycznych – folie, tacki, woreczki, osłonki oraz pojemniki, które mają bezpośredni kontakt z surowcem czy gotowym produktem. Obecnie najpopularniejszą grupę opakowań stosowaną w branży mięsnej stanowią folie wielowarstwowe, czyli laminaty. Do ich produkcji wykorzystuje się następujące materiały i ich pochodne: PE, PET, PA, PP, PS, PVC, EVOH, PVDC. Tworzywa sztuczne znalazły zastosowanie do celów opakowaniowych w postaci folii i laminatów, jak również opakowań jednostkowych i transportowych. Zwiększony popyt na tego rodzaju opakowania jest uzasadniony ze względów nie tylko ekonomicznych ale i funkcjonalnych. Wzrost zainteresowania producentów żywności nowymi rozwiązaniami dla tworzyw sztucznych spowodowane jest większymi wymaganiami ze strony konsumentów, którzy oczekują od opakowania szeregu funkcji. Producenci opakowań poszukują zatem rozwiązań, które zapewnią lepsze właściwości materiałów opakowaniowych, takie jak: odpowiednia barierowość w stosunku do gazów, ochrona przed promieniowaniem UV, wydłużenie okresu przechowywania, transparentność aż w końcu ekologiczność.

Rozwój opakowań giętkich wynika z zapotrzebowania różnych gałęzi przemysłu na ich coraz bardziej zróżnicowane formy i zwiększające się wymagania co do ich własności. Opakowanie to obecnie integralna część sprzedawanego produktu. Ma zapewnić mu ochronę, zabezpieczyć przed wpływem warunków transportu i przechowywania. Opakowanie dobierane jest pod kątem własności użytkowych na etapie produkcji (np. mrożenie, sterylizacja), sposobu użycia przez ostatecznego konsumenta (łatwo otwierane, z możliwością powtórnego zamknięcia). Ekonomika produkcji wymaga, aby opakowania nie sprawiały problemów na etapie pakowania produktów – wydajność procesu pakowania to często istotny element w procesie doboru lub optymalizacji opakowań. Ciągły nacisk na redukcję kosztów powoduje zmniejszanie grubości materiałów opakowaniowych bez kompromisu co do ich własności. Mimo zmniejszenia grubości nadal oczekuje się wymaganych własności mechanicznych, stabilnych własności powierzchni (poślizg, napięcie powierzchniowe, połysk), odpowiedniej barierowości. Aby spełnić te wymagania, opakowania giętkie stały się już wiele lat temu wielowarstwowe. Obecnie coraz powszechniej używa się materiałów wielowarstwowych również tam, gdzie dotychczas nie było takiej potrzeby. Dzięki laminowaniu warstw o różnych własnościach materiały - mimo tej samej lub mniejszej grubości - mogą charakteryzować się lepszą sztywnością, połyskiem czy barierowością, zaś nadruk międzywarstwowy zapewnia atrakcyjniejszy wygląd opakowania. Najczęstszą metodą formowania opakowań podczas procesu pakowania jest zgrzewanie. Do tego potrzebna jest warstwa zgrzewalna. Powszechnie stosowanym materiałem w warstwach zgrzewalnych jest polietylen. Z racji dużej różnorodności maszyn pakujących i typów opakowań „standing pouch”, (torebka formowana w maszynie pionowej, torebka stojąca, torebka formowana w maszynie poziomej typu „flow-pack” itd.) w praktyce stosuje się wiele różnych folii polietylenowych, które własnościami muszą odpowiadać wymaganiom opakowania i formującej je maszyny. Nastręcza to problemy logistyczne firmom produkującym opakowania, gdyż wymaga zaopatrywania się w wiele specyfikacji folii polietylenowych, a dobór właściwej folii do laminatu musi być weryfikowany próbami w warunkach produkcyjnych (zarówno na etapie produkcji opakowań, jak i samego procesu pakowania).

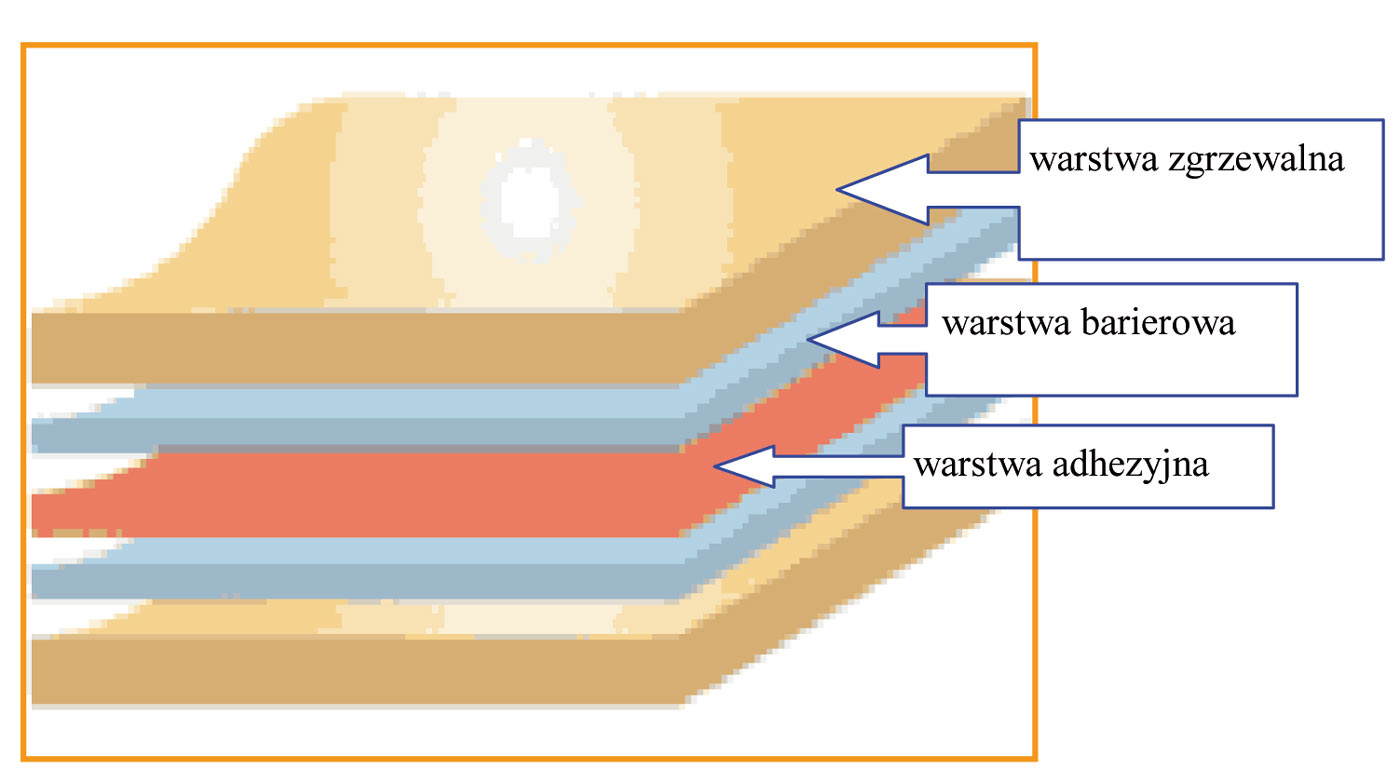

Spośród całej gamy różnych opakowań rosnące znaczenie zyskują laminaty, czyli opakowania wielowarstwowe z warstwą stanowiącą barierę dla gazów (Rys. 1).

Rysunek 1. Tradycyjny układ wielowarstwowy folii opakowaniowych o właściwościach barierowych

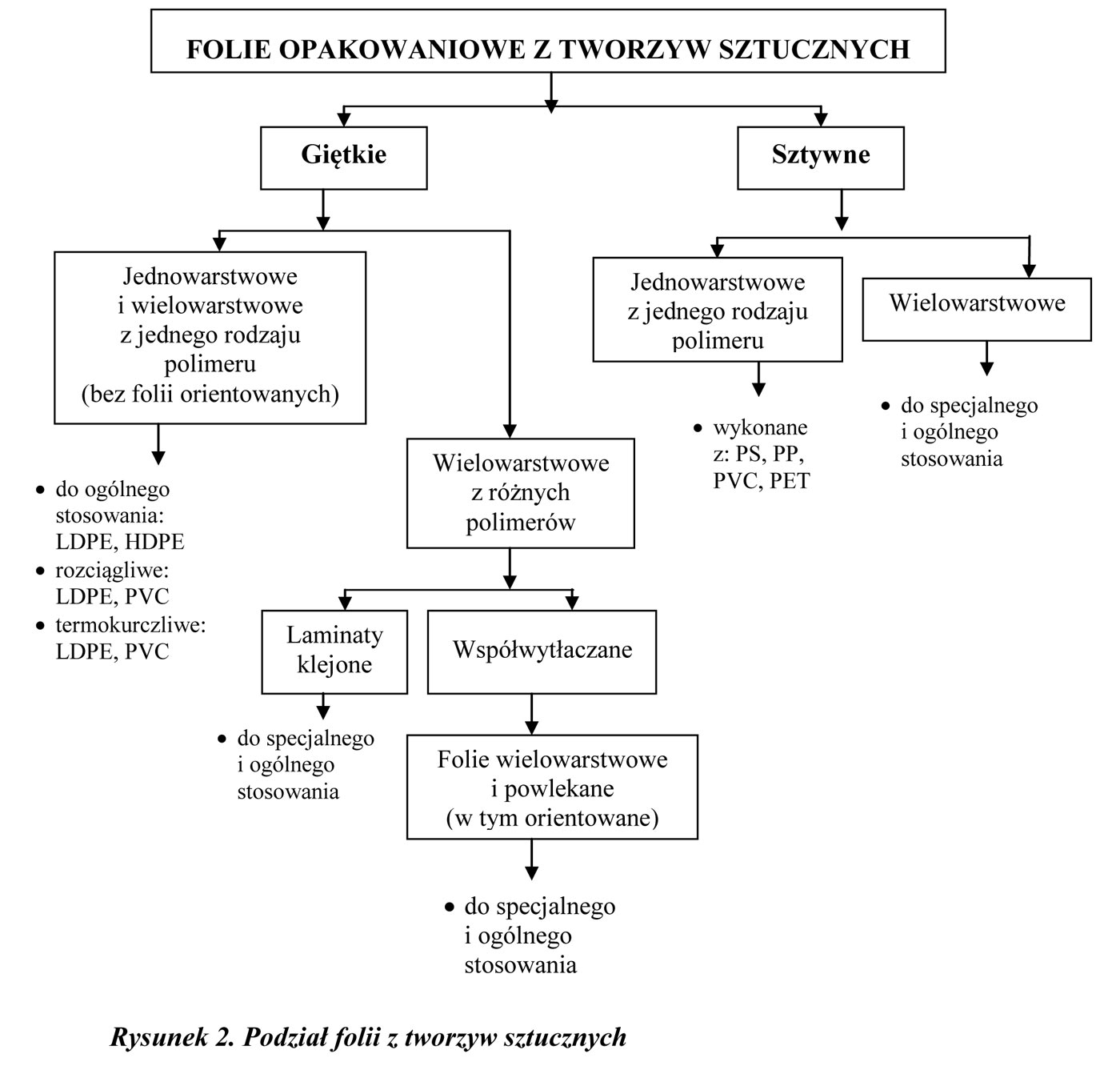

Laminaty, czyli folie wielowarstwowe składające się z różnych polimerów, a także zawierające folię aluminiową i niejednokrotnie papier, stanowią grupę materiałów opakowaniowych o stałym wzroście zużycia i znaczenia w dziedzinie pakowania żywności. Kiedyś pakowano prawie wszystko w papier, który nie do końca był dobrym zabezpieczeniem żywności podczas przechowywania. Dzisiaj znane są właściwości tworzyw, które pozwalają na dostosowania konkretnego tworzywa sztucznego do odpowiedniego produktu spożywczego, czy surowca w zależności w jakiej formie ma być przechowywany, transportowany czy eksponowany w ladzie chłodniczej. Spośród całego szeregu tworzyw sztucznych stanowiących bazę materiałową do wytwarzania różnych opakowań, największą dynamikę rozwoju wykazują folie. Wyróżnia się różne rodzaje folii z tworzyw sztucznych (Rys. 2).

Rysunek 2. Podział folii z tworzyw sztucznych

Krótka charakterystyka folii z tworzyw sztucznych wykorzystywanych w przemyśle mięsnym pozwoli przybliżyć ogrom możliwości jakie przemysł opakowaniowy ma jeszcze przed sobą. Obecnie folie giętkie stanowią najpoważniejszą grupę opakowaniową stosowaną przez producentów żywności, a ich znaczenie ciągle rośnie. Są to folie, które po uformowaniu i napełnieniu opakowania ulegają odkształceniu, często dostosowując swój kształt do zawartości.

O tak szerokim wykorzystaniu folii giętkich decydują podstawowe zalety:

• relatywnie najniższe koszty pakowania w porównaniu z innymi alternatywnymi materiałami opakowaniowymi;

• możliwość łączenia ich ze sobą lub z innymi foliami w celu doboru odpowiedniej barierowości lub wytrzymałości mechanicznej, optymalnej dla danego produktu mięsnego;

• skuteczna ochrona zapakowanych wyrobów przed uszkodzeniami mechanicznymi i wysoka barierowość w przypadku gazów;

• szeroki asortyment i duże możliwości doboru folii zgodnie ze wskazaniami ochrony produktu;

• łatwość zadrukowywania powierzchni wysokiej jakości wzorami graficznymi, przy zastosowaniu różnych technik drukarskich;

• możliwość pakowania praktycznie wszystkich produktów mięsnych;

• możliwość pasteryzacji i sterylizacji produktów w opakowaniach foliowych;

• istotne oszczędności w procesie magazynowania i transportu opakowań oraz zapakowanych wyrobów;

• możliwość częściowej lub całkowitej ochrony przed światłem (folie metalizowane lub laminaty z zawartością folii aluminiowej);

• łatwość formowania opakowań; • możliwość pakowania próżniowego lub w atmosferze różnych gazów;

• łatwość poddawania recyklingowi i spalaniu oraz brak negatywnego oddziaływania na środowisko;

• możliwość wtopienia lub wklejenia wielokrotnych zamknięć błyskawicznych typu wciskowego zwanych zamknięciami strunowymi.

Najprostszym podziałem folii opakowaniowych jest podział uwzględniający ich skład chemiczny i właściwości:

Folie aluminiowe

Do pakowania żywności wykorzystuje się wyłącznie folie aluminiowe odtłuszczone i wyżarzone o grubości od 7 do 20 μm. Mają ograniczone zastosowanie jako folie jednorodne, natomiast często po pokryciu lakierem termozgrzewalnym są stosowane jako wieczka opakowań termoformowalnych i stanowią składnik wielu laminatów, w których ważna jest idealna bariera dla światła oraz wszelkich gazów. Charakteryzują się one następującymi właściwościami:

• wysoką ochroną (barierą) przed dostępem tlenu, światła i wilgoci;

• odpornością na działanie wysokiej temperatury tzn. folia aluminiowa może być poddawana ogrzewaniu w wysokiej temperaturze bez ryzyka zmiany kształtu lub topnienia;

• dają się łatwo formować, tłoczyć i giąć, zachowując nadany kształt;

• wysoką przewodnością cieplną;

• podatnością na zadrukowanie;

• neutralnością smakową i opornością chemiczną w stosunku do zawartości opakowania;

• czystością mikrobiologiczną;

• łatwością laminowania.

Wszystkie wyżej wymienione właściwości przyczyniły się do tego, że folia aluminiowa stała się nieodłącznym składnikiem wielu materiałów opakowaniowych.

Folie z celulozy regenerowanej

Folia celulozowa produkowana jest metodą wiskozową tj. przez regenerację celulozy z roztworu celulozoksantogenianu sodowego, za pomocą kwaśnej kąpieli. W czystej postaci rzadko ma zastosowanie praktyczne z uwagi na wysoką wrażliwość na działanie wilgoci i niskiej temperatury, dlatego poddawana jest dalszym obróbkom metalizacji, powlekaniu powłokami ochronnymi i barierowymi oraz lakierem termozgrzewalnym. Charakteryzuje się dobrymi właściwościami mechanicznymi i barierowymi w stosunku do tlenu oraz wysoką odpornością na działanie wysokiej temperatury. Możliwość łączenia celofanu z innymi foliami np.: PE, PP, PET czy aluminiową, rozszerza możliwości pakowania wielu produktów mięsnych.

Folie poliamidowe

Folie poliamidowe występują w postaci nieorientowanej i podwójnie orientowanej, najczęściej o grubości 0,015 – 1,0 mm. Są nietoksyczne, przezroczyste i bezzapachowe, odporne na tłuszcze i promieniowanie UV. Charakteryzują się dość dobrą barierowością w stosunku do tlenu i aromatów, natomiast niską dla pary wodnej. Są bardzo wytrzymałe na rozciąganie i przebicie oraz odporne na wysoką temperaturę. Temperatura topnienia folii poliamidowych jest wyższa od 185º C. Folie te zachowują swoje właściwości w temperaturze nawet do -70º C. Tak duża odporność na niskie i wysokie temperatury umożliwia obróbkę termiczną produktu w opakowaniu.

Folie poliestrowe

Folie poliestrowe PET stanowią aktualnie poważną grupę folii, które zyskują coraz więcej zwolenników na całym świecie. Produkuje się je w technologii wylewania i dwukierunkowej orientacji. Dzięki swoim bardzo dobrym właściwościom mechanicznym, wysokiej barierowości w stosunku do gazów, dużej odporności na temperaturę (do 250º C), wysokiej przezroczystości, ostatnio coraz dostępniejszej cenie oraz możliwości zakupu, zakres ich zastosowań ulega ciągłemu rozszerzeniu. Największym odbiorcą tego tworzywa jest przemysł opakowaniowy, który zużywa 37% łącznej produkcji. W tym przemyśle zużycie folii PET w ostatnich latach wykazuje największą dynamikę wzrostu, wynoszącą ok. 11% rocznie. Folie poliestrowe giętkie, w formie jednorodnej, mają bardzo ograniczone zastosowanie, natomiast pokryte warstwą termozgrzewalną w drodze współwytłaczania lub lakierowania są często stosowane do pakowania następujących produktów:

• świeżych wędlin w atmosferze modyfikowanej;

• żywności mrożonej przeznaczonej do późniejszego podgrzania w piekarnikach kuchni tradycyjnych lub w kuchenkach mikrofalowych w temperaturze do 220º C;

• gotowych dań, sałatek, kanapek, masła i dżemów, w postaci warstwy pokrywkowej w opakowaniach termoformowalnych;

• pizzy;

• pierożków w atmosferze modyfikowanej.

Folie polietylenowe

Folie PE mogą być produkowane metodą rozdmuchu lub wylewania. Charakteryzują się bardzo niską przepuszczalnością pary wodnej, przepuszczają natomiast tlen i ditlenek węgla. Mają wysoką odporność zarówno na niskie, jak i wysokie temperatury, wysoką przezroczystość oraz stosunkowo niską cenę. Wadą tych folii jest to, że chłoną substancje zapachowe przechowywanych produktów. W grupie tej występuje szeroki asortyment folii o zróżnicowanym przeznaczeniu:

• folie LDPE termokurczliwe do łączenia kilku opakowań jednostkowych w formie tzw. zgrzewek;

• folie LDPE rozciągliwe, tzw. „stretch”, do pakowania produktów mięsnych i drobiowych na tackach;

• folie orientowane HDPE, posiadające tzw. „pamięć skrętu”;

• folie LLDPE i LDPE jako składnik wielu laminatów, np.: papier/LDPE, PET/PE, PET/AL/LDPE;

• folie specjalne typu HDPE przypominające wyglądem papier, służące do pakowania smalcu, masła i margaryny;

• powlekane np.: PE/EVOH, PE/PVDC lub metalizowane.

Folie polipropylenowe

Folie te są aktualnie jedną z najpopularniejszych grup folii na świecie. Cechują się grubością od 12 do 800 µm, dobrymi własnościami optycznymi i barierowymi w stosunku do tlenu i pary wodnej, wysoką wytrzymałością mechaniczną i dużą odpornością na temperaturę (do 230º C). Otrzymuje się je metodą wytłaczania szczelinowego lub z rozdmuchem, w postaci tzw. rękawa polipropylenu. Najczęściej dzielą się na dwie podstawowe grupy:

• nieorientowane (PP), stosowane przede wszystkim jako składnik niektórych laminatów, najczęściej o konstrukcji OPP/PP;

• orientowane (OPP), są to folie spienione zwane inaczej perlistymi, białe, metalizowane, o zróżnicowanym połysku i poślizgu, o niskiej temperaturze zgrzewu, powlekane warstwami barierowymi PVDC, EVOH lub akrylem. Wykorzystuje się je w formie laminatów OPP/OPP lub OPP/metOPP do pakowania produktów mięsnych.

Folie „EcoLean”

Folie tego typu występują głównie w postaci folii grubej dwu- lub więcej warstwowej, o grubości 0,25 - 2,00 mm lub w postaci tzw. rękawa, o grubości 0,030 - 0,25 mm. Charakteryzują się wysoką barierowością w stosunku do tlenu i pary wodnej, a także są odporne na działanie wysokich i niskich temperatur. Właściwość ta stwarza możliwość zamrażania zapakowanego produktu i odgrzewania w kuchence mikrofalowej. W przemyśle spożywczym stosowane są do smalcu, margaryny, masła i produktów masłopodobnych.

Podsumowanie

Ze względu na swoje właściwości użytkowe laminaty mogą konkurować na rynku opakowaniowym z tradycyjnymi foliami jednowarstwowymi. Wykorzystanie do pakowania produktów utrwalanych termicznie oraz podgrzewanych w kuchenkach mikrofalowych spotęgowało ich użytkowność do codziennych czynności w przygotowywaniu gotowych dań. Ich różnorodność wynika ze specyfiki końcowego wykorzystania od momentu zapakowania i dystrybucji do momentu zakupu i przechowywania przez konsumenta w domu. Jednym słowem odpowiednio dobrane opakowanie decyduje o jakości zapakowanej żywności i coraz częściej jest wyznacznikiem żywotności i sukcesu rynkowego dla danego produktu mięsnego.

dr inż. Krzysztof Zawisza

mgr inż. Dominik Forestowicz

FC FOODCONCEPT - linie do produktów w słoikach, puszkach i innych opakowaniach

FC FOODCONCEPT - linie do produktów w słoikach, puszkach i innych opakowaniach Opakowania i maszyny pakujące wykorzystywane w przemyśle mleczarskim

Opakowania i maszyny pakujące wykorzystywane w przemyśle mleczarskim A niech bakterie zjedzą twoje opakowanie!

A niech bakterie zjedzą twoje opakowanie! Powracają Targi HISPACK - najważniejsze wydarzenie branży opakowań na południu Europy

Powracają Targi HISPACK - najważniejsze wydarzenie branży opakowań na południu Europy