Rynek pracy w dzisiejszych czasach daje pracownikowi szeroki wybór potencjalnych ścieżek kariery. Powoduje to, że osoby wykwalifikowane są bardzo szybko wychwytywane przez działy HR i headhunterów, a osoby mniej wykwalifikowane mają szeroki wybór prostszych zawodów i kuszeni są lekką pracą i programami pracowniczymi. Pracodawców, którzy potrzebują pracowników fizycznych, pozostawia to jednak w bardzo niewygodnej sytuacji. Problem nasila się w przypadku pracy w trudnych warunkach, nietypowych godzinach, czy miejscach o ograniczonej dostępności rąk do pracy.

Problem ten dotyka między innymi magazyny chłodnicze. Przechowywanie mięsa pakowanego w kartony wymaga ułożenia ich na palecie oddzielając warstwy specjalnymi przekładkami chłodniczymi. Są one ażurowe, aby umożliwić odpowiedni przepływ powietrza w mroźni. Towar przyjeżdża jednak od producenta z przekładkami transportowymi, które są płaskie, żeby zmaksymalizować przestrzeń ładunkową. Jako że nie da się pogodzić interesów obu stron jedną przekładką, przed zmagazynowaniem towaru należy ją wymienić. Proces ten wydaje się prosty, ale niesie za sobą kilka niedogodności.

Pierwsza myśl, jaka przychodzi nam do głowy, to zapewne: „ przecież ktoś to może robić ręcznie – praca jak każda inna.” I tak w istocie się dzieje. Problem pojawia się w momencie, kiedy chcemy zlecić komuś takie zadanie. Okazuje się, że nie ma wielu chętnych do takiej pracy ani wśród obecnych pracowników takich zakładów, ani wśród pracowników z rynku. Nawet kiedy uda się kogoś znaleźć, szybko rezygnuje z pracy. Dlaczego? Zapyta ktoś. Z kilku powodów.

- Po pierwsze, jest to ciężka praca fizyczna. Kartony ważą od 20 do 30 kg. Najpierw trzeba je zdejmować z wysokości i odkładać na dół, a potem odwrotnie, dźwigać w górę. Cały czas przy tym schylając się i prostując.

- Po drugie, miejsce w którym dzieje się ten proces musi być chłodzone, żeby zabezpieczyć towar. Powoduje to, że pracownicy są wystawieni na temperaturę kilku stopni powyżej zera. Ręce grabieją utrudniając pracę, gruby ubiór powoduje, że ryzykujemy przeziębieniem przegrzanego w trakcie ruchu organizmu, a cieńszy, że z czasem przechłodzimy organizm.

- Po trzecie, towar nigdy nie jest idealnie szczelny, co powoduje wydostawanie się płynów. Niektóre kartony przemiękają i przymarzają do poprzednich, a niektóre pozostają śliskie bądź niekształtne. Czasami nawet się rozpadają. To powoduje, że praca jest nieefektywna, frustrująca i przerywana.

- Po czwarte, ze względu na bezpieczeństwo produktu, powinien on znaleźć się w ujemnej temperaturze tak szybko, jak to możliwe. Oznacza to, że przepakować towar trzeba wtedy, kiedy przyjedzie jego transport, co nierzadko oznacza pracę w nietypowych godzinach i szybkim tempie.

- Do tego wszystkiego dochodzi ilość. Cały tir produktu ma 33 palety EURO lub 24 przemysłowe, a każda z nich waży 1000 – 1500 kg. Daje to łącznie nawet do 36 000 kilogramów do przełożenia w takim tempie, aby odpowiednio szybko znalazły się w mroźni. Przy założeniu że dwie osoby będą to robić w trakcie jednej zmiany każda z nich musi przerzucić 2,3 tony na godzinę, czyli jedną 25kg paczkę co 45 sekund. W międzyczasie trzeba przewozić palety z tira, wymieniać przekładki, przewozić palety z przekładkami i odstawiać palety do magazynu.

Wszystkie te cechy powodują, że proces można porównać do przeciętnej pracy w małej firmie produkcyjnej – trochę chodzenia, trochę przekładania, trochę jeżdżenia wózkiem. Tylko że co 45 sekund trzeba zdjąć z wysokości 2m worek ziemniaków i włożyć go z powrotem. Przez 8 godzin. W nocy. Przy 4℃.

Jeśli ktoś dalej nie czuje się zniechęcony, to dołóżmy do tego przeziębienia, przepukliny i problemy z kręgosłupem.

Rozsądny przedsiębiorca czy menadżer, czytając to, na pewno zaczął zastanawiać się nad wyeliminowaniem czynnika ludzkiego. Przecież w wielu miejscach robot przemysłowy zastępuje człowieka. Okazuje się jednak, że integracja robota do takiego procesu jest trudniejsza niż mogłoby się wydawać. Problem stanowią niska temperatura i specyfika produktu. Robot może pracować w niskiej temperaturze, ale dla elektroniki niebezpieczna jest granica 0℃. Przekraczanie jej powoduje problemy w pracy aparatury pomiarowej i sterowników. Oczywiście można takiego robota przystosować nawet do tych warunków, co będzie mieć znaczący wpływ na cenę, ale pozostaje kwestia produktu. Robot pracujący przy pomocy chwytaka próżniowego potrzebuje płaskiej i suchej powierzchni, aby chwycić obiekt. Nie znajdzie takiej na kartonie pełnym mrożonego mięsa. Nawet gdy zastosujemy chwytak mechaniczny śliskie i przymarzające paczki powodują, że bardzo trudno zagwarantować bezawaryjną pracę – do takiej w końcu „zatrudnia się” roboty przemysłowe.

Jeśli ktoś jest zdeterminowany, aby rozwiązać problem tego procesu raz na zawsze, zacznie szukać w odmętach Internetu dedykowanych urządzeń. Zadanie jest jednak na tyle niszowe, ze okazuje się, iż nie ma na rynku urządzeń odpowiadających na takie zapotrzebowanie. Spotykając się z tym problemem kilka razy na naszej drodze, jako WiR Automation postanowiliśmy zaproponować borykającym się z tym utrudnieniem przedsiębiorcom rozwiązanie.

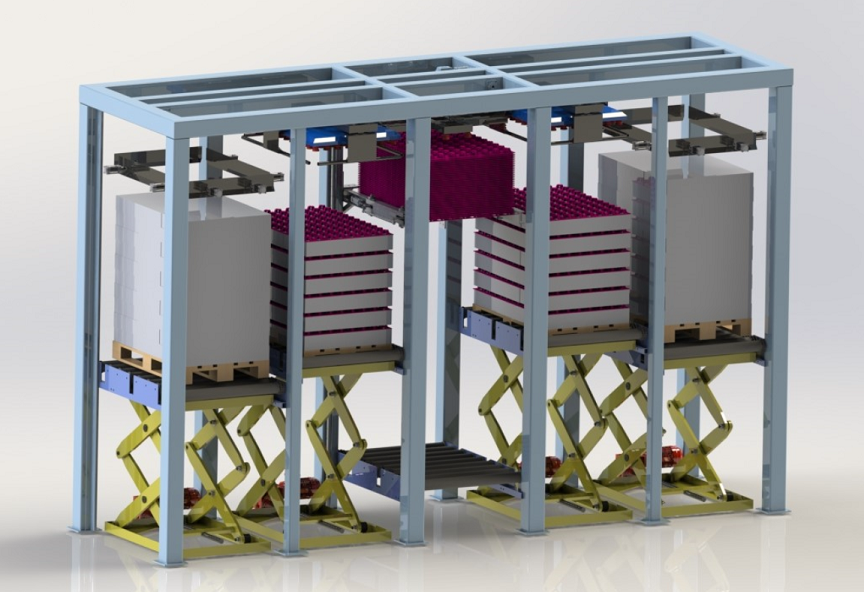

Przedstawiamy urządzenie do repaletyzacji kartonów mięsa w celu dalszego mrożenia REP-240 z serii REP-ALL. Urządzenie realizuje problematyczne zadanie opisane wyżej dzięki zastosowaniu hybrydowej technologii chwytania warstwy. Nasza maszyna nie przekłada pojedynczych kartonów, tylko całą warstwę. W dodatku w dwóch ruchach manipulatora zarówno przesuwa towar jak i wymienia przekładkę. Przy odpowiednim planowaniu wymiany palet pozwala wykonywać proces praktycznie bez przestojów co 15 sekund przekładając kolejną warstwę na nową paletę.

Urządzenie składa się z 7 kolumn z systemem podnośników nożycowych i kolumnowych. Pozwala na jednoczesne prowadzenie dwóch procesów równolegle, w celu zoptymalizowania wykorzystania wózka widłowego. Obie części korzystają ze wspólnego magazynu przekładek chłodniczych. Cały system można wyposażać w dodatkowe elementy podnoszące wydajność i upraszczające obsługę, takie jak magazyn palet, dodatkowe podnośniki kolumnowe, dodatkowe miejsca paletowe czy całe ciągi komunikacyjne łączące wiele urządzeń w całą linię automatycznego przeładunku. Możliwości jest wiele, wszystko zależy od specyficznych potrzeb danego zakładu.

W ramach przygotowania oferty przeprowadzamy wspólnie z klientem analizę zapotrzebowania i przedstawiamy rozwiązanie złożone z elementów naszego systemu dopasowane do miejsca oraz oczekiwanej wydajności.

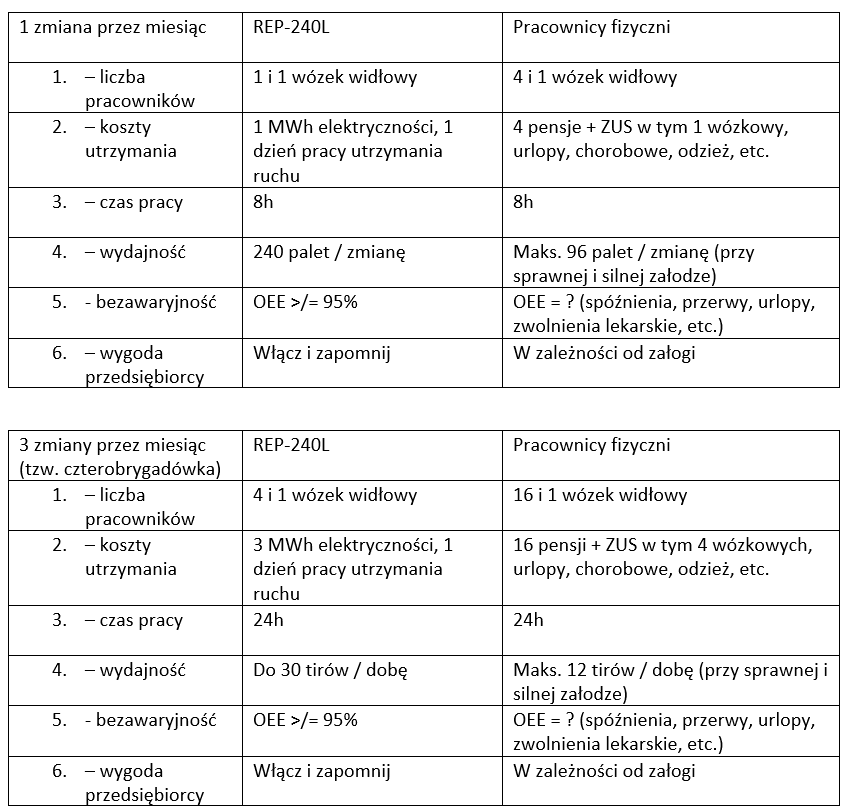

Dlaczego nasze rozwiązanie jest lepsze od pracowników fizycznych? Przecież wiąże się na pewno z dużą inwestycją, a pracownikom wystarczy płacić pensje. To prawda, inwestycja w automatyzację jest droga, ale zwraca się szybciej niż można by się spodziewać, szczególnie w czasach kiedy trudno o ręce do pracy. Zobaczmy zatem jak wypadają pracownicy fizyczni w zestawieniu z naszym systemem.

Najpierw spójrzmy na system repaletyzacji REP-240L, czyli podstawowe, podwójne urządzenie. Nie jest to ani pełen zautomatyzowany system, ani najbardziej ekonomiczne urządzenie. Jest to standardowa, wyjściowa propozycja, którą możemy rozbudować o dodatkowe moduły.

- Załoga

Do obsługi urządzenia potrzeba jednej osoby. Operator wózka widłowego przeszkolony z obsługi naszego repaletyzatora bez problemu poradzi sobie z jego obsługą i ustawianiem parametrów pracy oraz kontrolowaniem czy urządzenie działa poprawnie. Jeśli nie chcemy, aby operator oddalał się od urządzenia podczas jego pracy możemy zlecić odwożenie palet innemu wózkowemu, lub odstawiać je na bok do późniejszego wywiezienia przez tego samego wózkowego.

- Koszty

Oprócz kosztów zatrudnienia operatora pozostaje tylko koszt energii elektrycznej potrzebnej do działania urządzenia. Urządzenie to będzie zużywać około 6kW na godzinę, co daje przy pracy całą dobę maksymalnie 3 MWh w miesiącu. Do tego dochodzą koszty serwisu i eksploatacji – koszty serwisu pokrywa w okresie gwarancji producent, a koszty eksploatacji to kilka godzin w tygodniu smarowania i czyszczenia elementów mechanicznych.

- Czas pracy

Maszyna może pracować 24h na dobę 7 dni w tygodniu przez 350 dni w roku. Kilkanaście dni odejmijmy na potrzeby serwisów, przeglądów i napraw. Możemy praktycznie dowolnie wybrać moment, w którym przeprowadzamy te czynności, tak aby jak najlepiej rozłożyć pracę urządzenia w czasie.

- Wydajność

Jeden moduł repaletyzacji jest w stanie w godzinę 15 palet produktu. Dodajmy, że nie ma znaczenia liczba kartonów w jednej warstwie – cała przekładana jest w jednym ruchu. Urządzenie składa się z dwóch takich modułów. Pozwala nam to rozładować tira pełnego palet przemysłowych w około 50 minut, czyli 10 tirów w ciągu jednej zmiany.

- Bezawaryjność

Maszyna wymaga tylko krótkich i planowanych przerw konserwacyjnych i przeglądu generalnego raz do roku. Nie powoduje przestojów innych niż planowane, a w przypadku awarii, jeśli zaopatrzymy się odpowiednio w części zamienne, wystarczą maksymalnie 2 dni na dokonanie 99% możliwych napraw.

- Wygoda

Maszyna tego typu powoduje, że gdy opadnie kurz po pierwszym uruchomieniu powoli zapominamy, że w ogóle był kiedyś w firmie proces, który ona realizuje. Nie ma skarg, nie ma przestojów, nie ma urlopów i zwolnień, nie ma chorobowego. Nie ma problemu.

Teraz przyjrzyjmy się klasycznej załodze. Prawdopodobnie będzie się ona składać z przeciętnych, średnio zaangażowanych pracowników. Jest to dla nas status quo.

- Załoga

Aby osiągnąć jakąkolwiek wydajność i nie zmuszać kierowcy do stania przez cały dzień przy terminalu rozładunkowym potrzebujemy 4 osób do rozładunku. Z doświadczenia wiemy, że to pozwala rozładować jednego tira mniej więcej co 2 godziny. Potrzebują do tego jednego wózka widłowego i operator tego wózka również pracuje fizycznie przy przekładaniu kartonów.

- Koszty

Musimy opłacić 4 ludzi w trakcie zmiany. W tym przynajmniej jeden z nich musi być operatorem wózka, a lepiej, żeby operatorów było dwóch, aby mogli się zmieniać przy pracy fizycznej i „odpoczywać” na wózku widłowym. Jeśli pracujemy na 3 zmiany to mamy do opłacenia 16 pracowników w miesiącu. Trzeba im płacić również w trakcie urlopów, zwolnień lekarskich i wziąć pod uwagę ich niedoskonałości. Powoduje to, ze dobrze byłoby mieć kilka osób „w zapasie” lub uzupełniać braki pracownikami z innych działów.

- Czas pracy

Pracownicy w teorii pracują tyle samo czasu co urządzenie. każdy pracodawca wie jednak, że żaden pracownik nie zajmuje się swoimi obowiązkami 100% czasu w pray, ani nie robi ich najszybciej jak to możliwe przez cały czas. W przypadku pracowników biurowych statystyki mówią o 2-3h pracy netto w ciągu 8h dnia pracy. Dla pracowników fizycznych jest to około 4-5h. Po odjęciu wszystkich przerw, chwil nieuwagi i innych ludzkich słabości tyle zostaje czasu poświęconego w 100% na pracę.

- Wydajność

12 palet na godzinę, to wartość średnia, którą uzyskaliśmy na podstawie konsultacji. Oczywiście może się ona zmieniać w zależności od załogi. Czasami nawet na lepsze. Ale kiedy planujemy pracę w logistyce nie chcemy opierać się na szacunkach. Ważniejsza jest pewność co do powtarzalności wyników. Pracownicy choćby najbardziej zaangażowani nie zagwarantują takiej powtarzalności, przy której nie musimy zakładać jakiegoś procentu „strat” czy „opóźnień”.

- Bezawaryjność

Nie ma ludzi niezawodnych. W związku z czym będą oni popełniać błędy. Nie ułożą każdej palety tak samo. Czasem będą się ociągać, czasem nie. Czasem zachorują, a czasem będą musieli wziąć zasłużony urlop. Człowiek mimo wszystkich swoich zalet nigdy nie zagwarantuje takiego poziomu niezawodności jak maszyna zaprojektowana do realizacji konkretnego zadania.

- Wygoda

Wszystkie te czynniki składają się na to, że pracownicy powodują problemy. Oczywiście, że bez ludzi nie da się prowadzić firmy. Jednak zadania proste i powtarzalne lepiej powierzyć maszynom, a ludzi odesłać do trudniejszych i bardziej kreatywnych zadań. Będą oni wtedy lepiej zmotywowani i bardziej wydajni, a przedsiębiorcy przysporzą mniej bólu głowy.

Poniżej przedstawione krótko najważniejsze cechy obu rozwiązań dla systemu jednozmianowego i dwuzmianowego.

Z całej tej analizy może się wyłaniać obraz, że maszyny powinny zastąpić człowieka we wszystkim i jest to rozwiązanie idealne każdego problemu. W końcu jak producent maszyn pisze o ich zastosowaniu, to przecież musi je zachwalać. W trakcie tego wywodu starałem się jednak pokazać cały obraz jaki stoi za używaniem maszyn i że ludzi nie powinno się zwalniać, tylko pozwalać na inną, lepszą dla nich samych pracę. Myślą przewodnią tego artykułu jest, że w wielu procesach człowiek nie jest gorszy, tylko zwyczajnie droższy i bardziej narażony na szkodę.

Inwestowanie w automatyzację nie jest dla każdego i wiąże się z wieloma wyzwaniami. Jest krokiem naprzód, ale krokiem dla odważnych i zdeterminowanych. Nie każdemu się uda i nie każdemu się opłaca w takim samym stopniu. Jako firma swój zespół budujemy wokół młodych ludzi patrzących śmiało w przyszłość i mimo trudnych czasów dla wszystkich przedsiębiorców staramy się realizować swoje cele biznesowe i budować kolejne urządzenia, ale też wspierać innych w rozwoju i ułatwiać im prowadzenie swoich firm przy pomocy naszych maszyn.

Jeśli chcesz dowiedzieć się więcej na temat systemu REP-ALL lub możliwości jakie dla Ciebie niesie za sobą automatyzacja zakładu skontaktuj się z nami i odwiedź naszą stronę internetową.

Dane do kontaktu:

Ten adres pocztowy jest chroniony przed spamowaniem. Aby go zobaczyć, konieczne jest włączenie w przeglądarce obsługi JavaScript.;

7941129127;

Wiodący na rynku tunel spiralny do mrożenia został jeszcze ulepszony: poznaj najnowszą wersję tunelu GC70

Wiodący na rynku tunel spiralny do mrożenia został jeszcze ulepszony: poznaj najnowszą wersję tunelu GC70 Mroźnicze magazyny automatyczne dla branży mięsnej

Mroźnicze magazyny automatyczne dla branży mięsnej Chłodzenie czy mrożenie? Porównanie jakości ryb podczas przechowywania

Chłodzenie czy mrożenie? Porównanie jakości ryb podczas przechowywania Technologie RFID firmy Turck usprawniają paszportyzację żywności. Identyfikacja „od pola do stołu” pozwala produkować zdrowszą żywność

Technologie RFID firmy Turck usprawniają paszportyzację żywności. Identyfikacja „od pola do stołu” pozwala produkować zdrowszą żywność