Wszystkie branże przemysłowe, jak klimatyzacja, chłodnictwo czy produkcja energii elektrycznej, charakteryzują się emisją ciepła. Część tej energii może zostać odzyskana i wykorzystana ponownie, np. do podgrzewu wody. Pozostała część nie użytecznego ciepła, ze względu na niską zawartość energii musi zostać rozproszona. Przemysłowymi systemami chłodzenia nazywa się układy, w których nadmiar ciepła usuwany jest z medium (woda, glikol, czynnik chłodniczy, itp.) jednocześnie obniżając jego temperaturę do wartości temperatury otoczenia. Najczęściej utylizacja ciepła następuje za pomocą wody i/lub powietrza do środowiska zewnętrznego.

Należy zaprojektować i zastosować taki układ chłodzący, który zapewni odpowiednie warunki technologiczne, w tym rozruch, pracę oraz zatrzymanie urządzeń chłodzonych w sposób najefektywniejszy oraz trwały. Czynniki lokalne limitują możliwości projektowe. Do takich czynników zaliczane są klimat, dostępność do wody, przestrzeń dostępną dla konstrukcji oraz lokalizacja i związane z nią ograniczenia, jak emisja hałasu czy zanieczyszczenie otoczenia.

Chłodzenie wyparne

Jednym z najistotniejszych czynników jest jednak klimat lokalny, ponieważ bezpośrednio wpływa na końcową temperaturę medium lub powietrza wykorzystanych jako chłodziwa. Urządzenia chłodnicze projektuje się tak aby maksymalną wydajność chłodniczą osiągały przy najmniej sprzyjających warunkach otoczenia. Tymi temperaturami są termometr suchy oraz termometr mokry, który zależny jest od wilgotności powietrza.

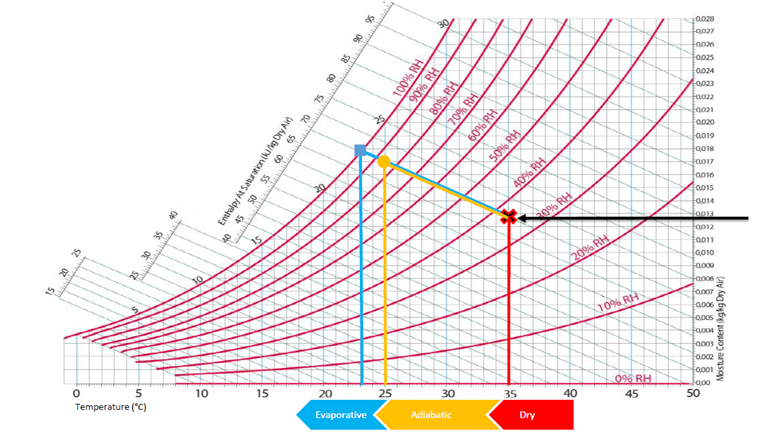

Zależnie do której temperatury, mokrego czy suchego, projektujemy układ chłodniczy, wyróżniamy chłodzenie suche oraz mokre, również zwane jako wyparne. Dodatkowo można rozróżnić chłodzenie adiabatyczne, inaczej hybrydowe, czyli połączenie chłodzenia suchego oraz mokrego.

Na wykresie psychometrycznym zaznaczono punkty referencyjne dla poszczególnych sposobów chłodzenia, w tym na czerwono chłodzenie suche (+35oC), na niebiesko wyparne (+23oC) oraz na pomarańczowo adiabatyczne (+25 oC). Strzałka wskazuje początkowe parametry, które są stałe dla wszystkich i wynoszą:

- Termometr suchy: +35oC

- Wilgotność względna: +35%

Różnica między termometrem mokrym a suchym, dla klimatu polskiego, wynosi ok. 12K. Jest to wartość, która pozwala realnie obniżyć pośrednie jak i bezpośrednie zużycie energii układu chłodniczego.

Chłodzenie wyparne charakteryzują się wysoką sprawność cieplną, dzięki wykorzystaniu naturalnego efektu odparowania wody, przy minimalnym zużyciu energii i recyrkulacji ok. 95% wody. Technologie wyparne pozwalają obniżyć temperaturę procesu poniżej temperaturze otoczenia (termometr suchy). W porównaniu do chłodzenia suchym powietrzem, chłodzenie wyparne jest efektywniejsze, ponieważ 1 kilogram wody jest w stanie odebrać 2 200 kJ ciepła (ciepło odparowania) podczas gdy 1 kilogram powietrza tylko ok. 1 kJ na 1 K.

Innym przykładem urządzenia wykorzystującego efekt odparowania wody jest też chłodnia adiabatyczna wyposażona w panel adiabatyczny, PVC pokryte wiskozą, zapewniający efektywną pracę układu w trybie mokrym. Wbudowany sterownik automatycznie przełącza tryby pracy (suchy oraz mokry) urządzenia w sposób najefektywniejszy. Odpowiednia geometria panelu adiabatycznego umożliwia swobodny spływ wody, która nie musi być uzdatniona, ponieważ nie następuje odparowania wody.

Zastosowanie wiskozy (zwiększona absorpcja wody), w porównaniu z innymi rodzajami paneli adiabatycznych, pozwala na krótkie cykle wodne (kilka sekund co ok. 10-15 minut). Dzięki temu zużycie wody jest minimalne a zużycie energii elektrycznej zoptymalizowane do minimum. Dodatkowym atutem zastosowania tego materiału jest brak powstawania zagrożenia zakażenia Legionellą (Legionellozą), co w przypadku zakładów spożywczych jest kluczowe. Jest to możliwe ponieważ dodatkowe zabezpieczenie powierzchni nie pozwala na tworzenie się ognisk bakterii. Dodatkowo sterownik obniża prędkość obrotową wentylatorów w momencie cyklu zwilżania panelu adiabatycznego. Zapobiega to porywaniu kropel wody i jej rozbryzgu. Kolejnym zabezpieczeniem jest cykliczne odświeżanie wody w zbiorniku układu recyrkulacji wody.

Case study – hybrydowe chłodzenie autoklawu, branża drobiarska

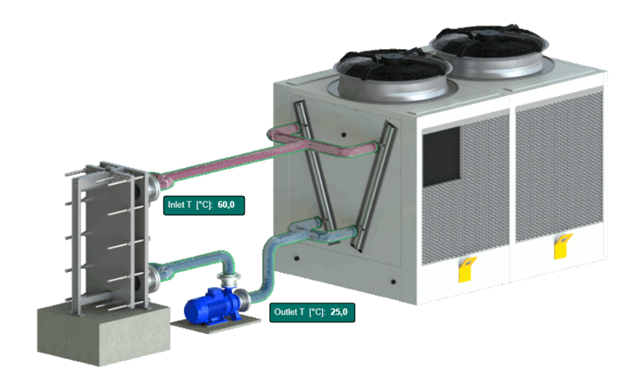

Dla jednego z polskich producentów – lidera w branży drobiarskiej – zaprojektowana i dostarczona została hybrydowa instalacja chłodzenia autoklawu. Najważniejszym zadaniem postawionym przez Klienta było dobranie urządzeń tak aby zużywały jak najmniej mediów, tj. energii elektrycznej oraz wody.

Założenia projektowe:

- medium: glikol propylenowy 37%,

- wydajność: 480 kW,

- temperatura wlotowa medium: +60oC

- temperatura wylotowa medium: +20oC

- lokalizacja: Poznań

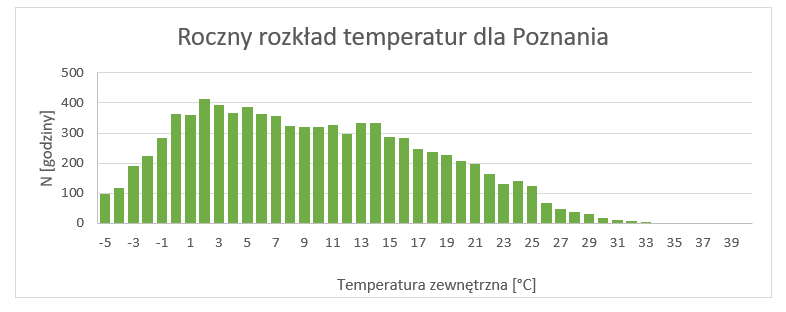

Dzięki oprogramowaniu EcoCooler firmy MITA Cooling Technologies, przygotowano analizę. Analiza polegała na sprawdzeniu rozkładu temperatur otoczenia dla Poznania, co pokazano na poniższym wykresie.

Po przeanalizowaniu wykresu zaproponowano zastosowanie hybrydowej chłodni adiabatycznej PAD-V 2/5 (400 kW) wraz z agregatem wody lodowej Frigofluid (80 kW). Chłodnia, w momencie najwyższych temperatur zewnętrznych dochłodzi glikol do +25oC. Przez mniej niż 200 godzin w ciągu roku agregat dochłodzi glikol z 25oC do wymaganych +20 oC. Pozostały czas w roku chłodnia stanowi samodzielne źródło chłodu.

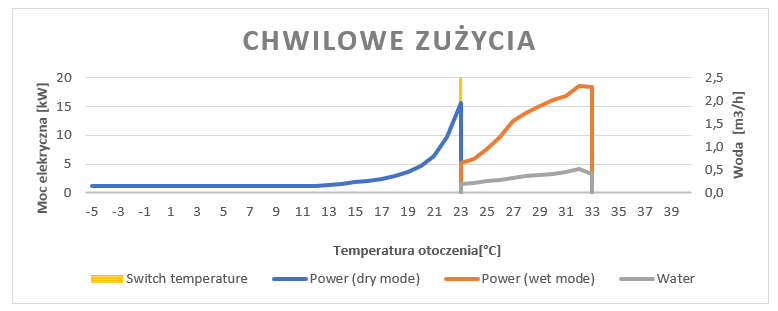

Oprogramowanie pozwala również na przeanalizowanie jaka będzie konsumpcja energii i wody w ciągu całego roku pracy chłodni adiabatycznej. Do takiej analizy przyjęto prace całoroczną na pełnym obciążeniu cieplnym. Poniższy wykres odzwierciedla chwilowe zużycia zależne od temperatury otocznia uwzględniając temperaturę przełączenia między trybem suchym a mokrym.

Po zsumowaniu wszystkich danych, chłodnia zużyje:

- 19 584 kWh energii elektrycznej,

- 159 m3 wody nieuzdatnionej.

Wnioski

Każda instalacja chłodzenia przemysłowego jest inna. Podczas projektowania i doboru urządzeń należy zwrócić uwagę na szereg aspektów. Finalna instalacja musi zabezpieczać ciągłość produkcji w sposób najbardziej optymalny. Nie zawsze najprostsze oraz najtańsze rozwiązanie jest tym najlepszym. Dla wskazanego profilu temperaturowego można zastosować otwartą wieżę chłodniczą, której CAPEX jest najkorzystniejszy, lecz OPEX już mniej.

Dzięki zastosowaniu połączenia chłodni hybrydowej z agregatem Klient otrzymał energooszczędny układ, który zabezpieczy zapotrzebowanie na chłód w ciągu całego roku, w momencie wysokich jak i niskich temperatur otoczenia. Oprogramowanie, którym dysponuje producent pozwalają na dobór urządzeń w sposób najbardziej dopasowany do danej lokalizacji. Unikalna charakterystyka chłodni PAD-V obniża również koszty związane z serwisem (panel wykonany z trwałego materiału PVC) oraz przygotowaniem wody (brak uzdatniania wody). Taka instalacja mimo zwiększonego CAPEXu zagwarantuje najniższy możliwy OPEX. Czas zwrotu instalacji przewidziany jest po 2,5 roku pracy instalacji.

Wiodący na rynku tunel spiralny do mrożenia został jeszcze ulepszony: poznaj najnowszą wersję tunelu GC70

Wiodący na rynku tunel spiralny do mrożenia został jeszcze ulepszony: poznaj najnowszą wersję tunelu GC70 Mroźnicze magazyny automatyczne dla branży mięsnej

Mroźnicze magazyny automatyczne dla branży mięsnej Chłodzenie czy mrożenie? Porównanie jakości ryb podczas przechowywania

Chłodzenie czy mrożenie? Porównanie jakości ryb podczas przechowywania Technologie RFID firmy Turck usprawniają paszportyzację żywności. Identyfikacja „od pola do stołu” pozwala produkować zdrowszą żywność

Technologie RFID firmy Turck usprawniają paszportyzację żywności. Identyfikacja „od pola do stołu” pozwala produkować zdrowszą żywność